Im Bereich der Konstruktion und Fertigung spielen Belastungstests eine zentrale Rolle bei der Gewährleistung der Zuverlässigkeit und Haltbarkeit von Maschinenbauteile. Indem Komponenten extremen Bedingungen ausgesetzt werden, können Ingenieure Schwachstellen und potenzielle Fehlerpunkte aufdecken, bevor sie in der Praxis zu kritischen Problemen werden.

Die Einhaltung bewährter Verfahren ist jedoch unerlässlich, um aussagekräftige Erkenntnisse aus Stresstests zu gewinnen. In diesem Blog werden wir die wichtigsten Strategien für die Durchführung effektiver Stresstests für Maschinenkomponenten kennenlernen.

1. Auswahl geeigneter Prüfmethoden:

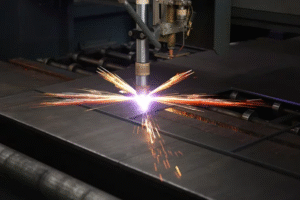

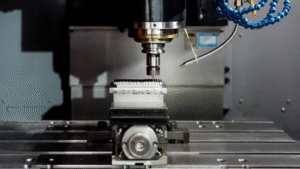

Wenn es um Belastungstests geht, gibt es keine Einheitsgröße. Verschiedene Arten von Prüfverfahren, wie mechanische, thermische und Umweltprüfungen, bieten je nach Art des zu prüfenden Bauteils einzigartige Vorteile. Mechanische Belastungstests sind beispielsweise ideal für die Beurteilung der strukturellen Integrität von Materialien, während thermische Tests für die Bewertung der Leistung bei extremen Temperaturschwankungen entscheidend sind. Andererseits wird bei Umweltprüfungen beurteilt, wie die Komponenten Feuchtigkeit, Staub und anderen externen Faktoren standhalten.

2. Klare Testziele setzen:

Bevor man mit einem Stresstest beginnt, müssen unbedingt klare Ziele und Erfolgskriterien festgelegt werden. Dadurch wird sichergestellt, dass der Testprozess fokussiert und auf die gewünschten Ergebnisse ausgerichtet bleibt. Unabhängig davon, ob das Ziel darin besteht, Leistungsgrenzen zu ermitteln, Konstruktionsspezifikationen zu validieren oder die Einhaltung von Industriestandards zu bewerten, ist die Klarheit der Ziele von entscheidender Bedeutung. Ohne klar definierte Ziele kann der Testprozess ziellos werden, was zu nicht eindeutigen Ergebnissen und verschwendeten Ressourcen führt.

3. Sicherstellung einer ordnungsgemäßen Gerätekalibrierung:

Die Genauigkeit und Zuverlässigkeit der Ergebnisse von Belastungstests hängt von der ordnungsgemäßen Kalibrierung der Prüfgeräte ab. Regelmäßige Kalibrierungsprüfungen tragen dazu bei, die Integrität der Messungen aufrechtzuerhalten und die Konsistenz der Tests zu gewährleisten. Die Dokumentation der Kalibrierungsprozesse und die Einhaltung bewährter Praktiken für die Wartung der Geräte sind wichtige Schritte zur Verringerung potenzieller Fehler und Diskrepanzen. Darüber hinaus kann die Investition in qualitativ hochwertige Prüfgeräte und die ständige Anpassung an technologische Fortschritte in der Messtechnik die Genauigkeit und Zuverlässigkeit der Ergebnisse von Stresstests weiter verbessern.

4. Realistische Testszenarien erstellen:

Stresstestszenarien müssen die realen Betriebsbedingungen so genau wie möglich nachbilden, um aussagekräftige Erkenntnisse zu liefern. Ob schwere Lasten, schnelle Temperaturschwankungen oder raue Umgebungsbedingungen simuliert werden, die Realitätsnähe der Testszenarien wirkt sich direkt auf die Relevanz und Genauigkeit der Testergebnisse aus. Ingenieure müssen Kreativität und Einfallsreichtum an den Tag legen, wenn es darum geht, Szenarien zu entwerfen, die die anspruchsvollsten Bedingungen nachbilden, denen die Komponente in ihrer vorgesehenen Anwendung ausgesetzt sein kann. Eine gründliche Untersuchung der Betriebsumgebung und die Befragung von Fachleuten können wertvolle Erkenntnisse über die Art der Belastungen liefern, denen die Komponente während ihrer Lebensdauer wahrscheinlich ausgesetzt sein wird.

5. Effektives Sammeln und Analysieren von Daten:

Daten sind das Lebenselixier von Stresstests. Eine systematische Datenerfassung und -analyse ist unerlässlich, um Trends, Anomalien und Leistungseinschränkungen zu erkennen. Moderne Datenanalysetools helfen Ingenieuren dabei, aus großen Datensätzen verwertbare Erkenntnisse zu gewinnen, die eine fundierte Entscheidungsfindung und iterative Verbesserungen der Konstruktions- und Fertigungsprozesse von Maschinenbauteile ermöglichen. Es ist wichtig, klare Protokolle für die Datenerfassung zu erstellen, um Konsistenz und Genauigkeit bei allen Tests zu gewährleisten. Darüber hinaus kann die Investition in Datenvisualisierungstools dazu beitragen, den Analyseprozess zu rationalisieren und die Ergebnisse den Beteiligten effektiver zu vermitteln.

6. Dokumentation der Prüfverfahren und -ergebnisse:

Eine gründliche Dokumentation ist der Eckpfeiler eines effektiven Stresstests. Von der detaillierten Beschreibung der Testverfahren und -parameter bis hin zur Aufzeichnung von Beobachtungen und Ergebnissen ist eine umfassende Dokumentation eine wichtige Referenz für zukünftige Analysen und Validierungen. Eine klare, prägnante Dokumentation verbessert auch die Transparenz und die Verantwortlichkeit während des gesamten Testprozesses. Neben der Dokumentation von Verfahren und Ergebnissen ist es wichtig, detaillierte Aufzeichnungen über alle Abweichungen vom geplanten Prüfprotokoll und die zu ihrer Behebung unternommenen Schritte zu führen. Dies gewährleistet die Reproduzierbarkeit der Ergebnisse und gibt wertvolle Hinweise auf die Robustheit der Prüfmethodik.

7. Umsetzung der kontinuierlichen Verbesserung:

Belastungstests sollten nicht als einmalige Übung betrachtet werden, sondern als ein fortlaufender Prozess der kontinuierlichen Verbesserung. Durch die Nutzung der bei Belastungstests gewonnenen Erkenntnisse können Ingenieure die Konstruktion von Bauteilen, Materialien und Fertigungsverfahren iterativ verbessern, um die Zuverlässigkeit und Leistung zu steigern. Die Einbeziehung des Feedbacks aus Belastungstests in die Produktentwicklungszyklen fördert die Innovation und treibt die Exzellenz im Engineering voran. Die Etablierung einer Kultur der kontinuierlichen Verbesserung erfordert das Engagement und den Einsatz aller Beteiligten, von den Konstrukteuren bis hin zu den Mitarbeitern der Qualitätssicherung. Indem sie sich diese Denkweise zu eigen machen und der Integration von Erkenntnissen aus Belastungstests in die Entscheidungsprozesse Priorität einräumen, können Unternehmen der Zeit voraus sein und Produkte liefern, die die Erwartungen ihrer Kunden übertreffen.

Letzte Worte:

Zusammenfassend lässt sich sagen, dass die Beherrschung von Belastungstests für die Gewährleistung der Zuverlässigkeit und Langlebigkeit von Maschinenbauteile in verschiedenen Anwendungen unerlässlich ist. Ingenieure können wertvolle Erkenntnisse gewinnen, die kontinuierliche Verbesserungen und Innovationen vorantreiben, indem sie bewährte Verfahren wie die Auswahl geeigneter Prüfmethoden, die Festlegung klarer Ziele und die sorgfältige Dokumentation von Verfahren und Ergebnissen anwenden.

Angesichts des technologischen Fortschritts und der steigenden Leistungsanforderungen kann die Bedeutung robuster Stresstest-Methoden nicht hoch genug eingeschätzt werden. Machen Sie sich diese Best Practices zu eigen und begeben Sie sich auf eine Reise in Richtung technischer Spitzenleistungen und unvergleichlicher Zuverlässigkeit bei Maschinenbauteile.